- 新闻

- 车型

- 报价

- 图片

- 视频

- 商家

2017年7月19日,东风雪铁龙天逸SUV在神龙公司成都工厂正式下线,这也意味着天逸SUV也正式进入了量产阶段。天逸SUV能否符合一款全球车的品质要求呢?神龙公司成都工厂里又有什么造车秘诀呢?生产新车又有些什么新科技呢?在天逸SUV的下线仪式后,网通社编辑带着这些疑问,走进了这款车的“诞生地”——神龙公司成都工厂。而在参观完工厂后,笔者心中的疑问被一一解开。闲话少说,接下来我将用一些数据揭开生产天逸SUV的那些“小秘密”。

天逸SUV“出生地”——神龙公司成都工厂

目前,神龙汽车公司在武汉有4个整车工厂,其中一厂年产能15万辆,二厂和三厂年产能各30万辆。2014年10月,PSA集团全球新一代标杆工厂于成都奠基(第四工厂),成都工厂一期规划年产能24万辆,二期规划年产能达到36万辆。具备了较高的产能,才能应对今后市场的需求,天逸SUV选择在成都工厂投产,也充分的证明东风雪铁龙已经做好了这辆全新车型将要大卖的准备。

参观这么大的工厂仅仅靠步行,是很难在半天内全部浏览一遍的,因此东风雪铁龙给我们配备了“专车”,与以往步行参观工厂的方式相比,这次的探访可以说是高效、节能。进入大门,我们就正式“闯进”了天逸SUV的“出生地”。

冲压车间——噪声控制在国内标准以下

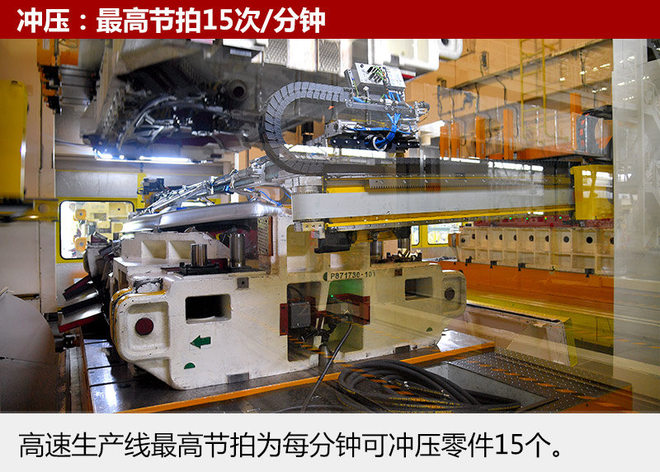

整车生产中,冲压车间总是第一个参观的。成都工厂冲压车间内使用的冲压机来自济南第二机床,这台冲压机能够产生5,400吨的压力,并且这条高速生产线为全封闭式,可以有效控制噪音污染。根据国家标准,职业接触8小时,工作地点噪声允许标准为85分贝,而车间内的噪音控制在83分贝以下,有效的保证了车间内的员工健康。

生产线采用激光扫描成像技术,保证冲压出的每个零件有着较高的合格率,压机平行度前后≤0.1毫米,左右≤0.35毫米;垂直度≤0.12毫米; 液压垫压力跃变位置偏移<5毫米。该生产线做到高标准冲压精度的同时,还保持着高效率,每分钟可冲压15个零件。

冲压完成后的材料,再经过电镀锌工艺,各个零件表面会被10微米厚的镀锌层包裹住,双面镀锌钢板防腐可至10年。所有的零件都要经过人工检查合格后,摆放在储存区,静静地等待下一道工艺。

焊装车间——100%全自动化焊装

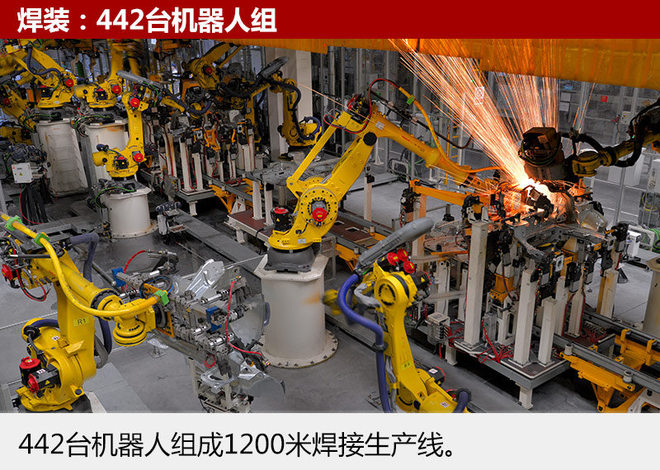

冲压完成并且检查合格的零件,将在焊装车间完成初步的“合体”,我们跟着一批“零件”一起,进入了焊装车间。在这个车间里自动化率达到了100%,车间内由442台机器人组成了1,200米的焊接生产线。其中,所有的机器人采用的是PSA集团V9.0标准机器人,完成车间内自动焊装、自动运输、自动检测等等工作。整条生产线最快节拍可以做到51秒就完成一辆车的焊装工作。焊装车间与冲压车间一样,保持着较高的工作效率,由于是全自动化生产,也降低了误差,提高合格率。

值得一提的是,焊装车间内还配备了亚洲最大的焊接6面体转台,这台设备的直径达到了10.5米,重达47.3吨,16个机器人同时工作,可实现6种不同车型侧围合装的自动切换,而每次切换的时间为6秒。

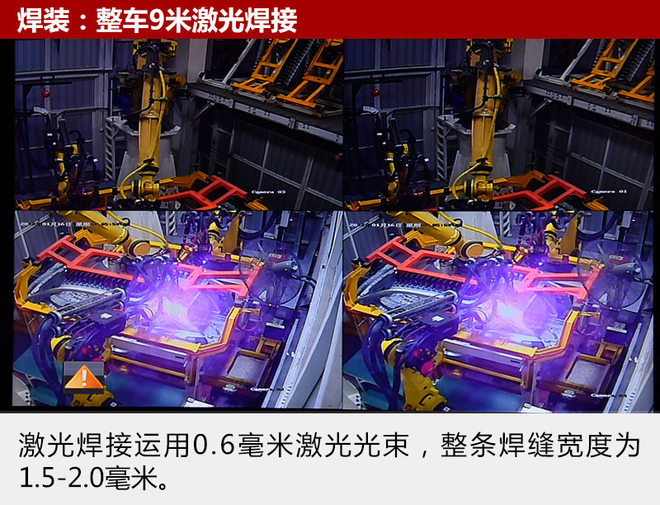

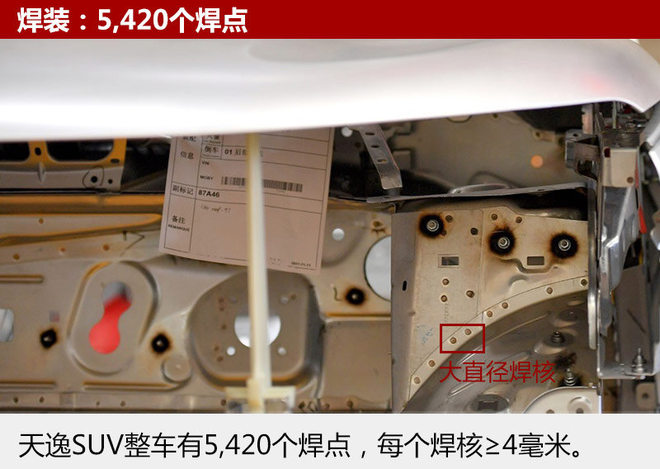

焊装车间内采用激光焊接技术,以保证车身整体的刚性。整个车身运用0.6毫米的激光光束,激光焊接9米长,而且焊缝宽度保持在1.5-2.0毫米。天逸SUV不仅采用激光焊接,还采用传统的点焊方式,整车有5,420个焊点,每个焊核保持在4毫米以上。焊点较多并且分布较为均匀的话,可以保证车身强度,汽车焊点普遍在3,000-6,000个,而天逸SUV车身接近6,000个焊点,保证了车身的刚性。

焊装完成后的白车身,要经过与加工过程同步的100%激光在线检测,这个过程可以远程控制,及时拦截不合格的产品。白车身通过机器人的检测后,还要在平行光源下进行人工抽检,抽检的作用是把控整个生产线的准确度。严格的检测,以保证每一辆新车都是优质产品,同时也是对用户的负责。

值得一提的是,焊装车间的每个焊装工位上方都采用了送风除尘系统,以此来快速祛除焊装过程中产生的气味和杂质。保证了车间内的空气质量,对工人健康和设备的安全有着很大作用。并且,车间内还设置了员工的休息区,不仅身体可以得到放松,而且在看惯了机械的工人,可以看看绿色植物,缓解紧张的精神。无奈这次是乘车参观工厂,不然我一定会在这个小“客栈”休息一番。

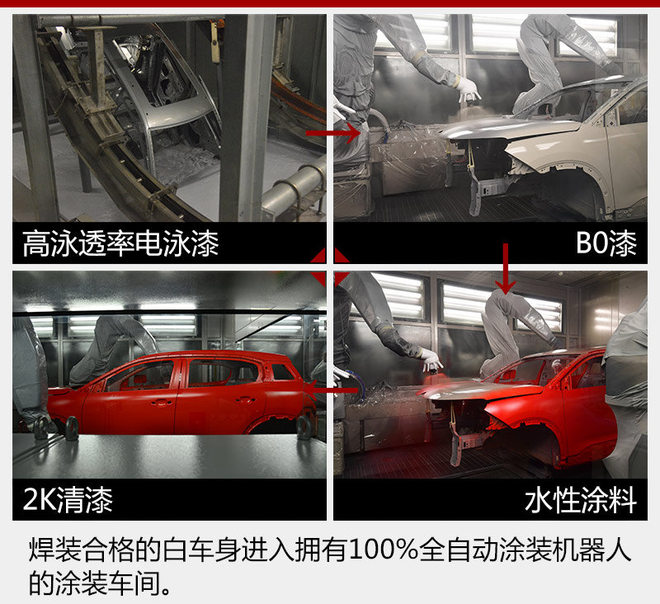

此次参观成都工厂较为遗憾的是,由于时间关系,我没能进入涂装车间进行拍摄。不过,据厂内工作人员介绍,涂装车间内配备了68台德国DURR(杜尔)机器人,所有的喷涂工作由自动机器人完成。德国DURR(杜尔)机器人90秒就可以完成一辆车的喷涂,不仅提高了工作效率,还提升了喷涂的精准度,降低了耗材。天逸SUV在这个车间内将喷涂高泳透率电泳漆、B0漆、水性涂料以及2K清漆,这四层涂漆喷涂完毕并检测后,就将进入总装车间。

总装车间——厂房建筑面积75,049平方米

总装车间中,工艺面积28,166平方米,物流及集配面积27,761平方米,检测及返修面积10,636平方米。工艺设计采用S型布局,共5条主线,6条分装线,主线有效车位192个。设计节拍为60JPH。如果不是这次参观是坐“专车”浏览,而是仅靠步行的话,半天的时间可能只参观总装车间的主体厂房。

成都工厂配备了大量的AGV自动物流小车来运输物料,它可以自动回到零配件分装处,实现物料线上无人自动化配送,效率与原来人工相比提高了2倍。AGV自动物流小车虽然不用喝水和吃饭,但是必要的能量补给还是需要的。在总装车间内就规划出这些小车的“休息区”。

精准高效似乎成为了成都工厂总装车间的代名词,每一辆天逸SUV的底盘与车身合装,都是由10台伺服机自动完成,并且一次性合装率高达100%,与传统的合装技术相比工作效率提高了50%。总装车间使用了110台伺服机用于伺服拧紧系统,这套系统还可以将每辆车的每个螺栓紧固的数据保存10年以上,以便精准控制适合的角度和力矩固定螺栓。当所有零部件合装完毕后,每一辆新车都将进入总装车间内的质检分部,进行最后的检测。

质检分部——521项人工操作检查

天逸SUV在正式下线前,还要经历一系列严格测试,包括8大检查工序、521项人工操作检查,100%全方位把控整车品质。值得一提的是,每辆车都要进行淋雨测试,测试中模拟高于红色报警50倍的雨量,检验车辆的密封性是否合格;并且在总装车间后边有一条长4.5公里的道路,这条道路模拟27种检验路谱,新车将在这里进行100%跑道测试。经过最后一项测试后,天逸SUV可以正式“出生”了。

总结:虽然本次参观神龙公司成都工厂的行程非常紧凑,但是我真切的体会到了东风雪铁龙在这辆首款全球SUV上,所倾尽的心血。天逸SUV可以说是下半年东风雪铁龙销量回暖的胜负手,更是其深耕中国市场决心的体现。神龙公司成都工厂中,各种自动化机械带来了高效率和各种严格的检验,以保证每一辆天逸SUV都是高品质。高质量的产品不仅是对每一位消费者负责,更是企业树立良好口碑的关键。