- 新闻

- 车型

- 报价

- 图片

- 视频

- 商家

神户制钢造假事件闹的沸沸扬扬,虽然过去快一个月,但关注度一直居高不下,可以称的上是继高田气囊之后日系制造业的第二大造假事件。从之前公布的消息来看,神户制钢是在2016年9月至2017年8月底期间伪造了铜、铝产品的强度和尺寸等质检数据,而且部分违规行为可以追溯到10年前。神户制钢将篡改了技术数据的产品交付给了总共大约500家国内外客户,其中就包括了本国的丰田汽车、本田汽车、马自达汽车、斯巴鲁汽车、日产汽车、三菱汽车等企业。消息一出,震惊了世界,除了日系集体躺枪以外,欧美车企恐怕也或多或少难以幸免。

日系车安全性差的错误观念雪上加霜

国内不少消费者对日系车都有个错误的观点,一直都觉得日系车“车轻皮薄”,安全性比较低。而且受到网上一些家禽撞进保险杠和大的交通事故的照片和视频影响,致使这种观念更加根深蒂固,反观德系车“皮实耐用”的形象一直占据主流观念。殊不知近两年整车轻量化成风,奔驰在减重,宝马也在瘦身,这对于轻薄的日系车来说形成了舆论上的利好。不过在高田气囊事件留下的阴霾还没有散去,神户制钢又来挖了个大坑,本以为这一次,日系车在安全方面很难自圆其说,可是事实真的是这样吗?

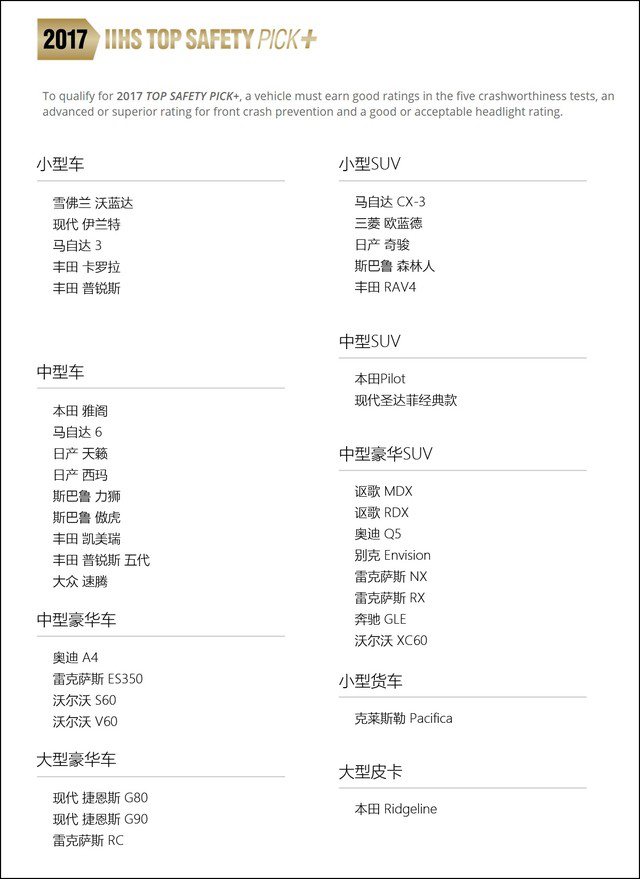

日系24款车型获得“TSP+”称号

正如前文所说,神户制钢造假对日系车影响最大,而且部分材料造假还可以追溯到十年前,那么最需要考虑的则是这次事件对日系车的安全方面有没有产生影响呢?这个问题或许我们可以在美国公路安全保险协会(简称IIHS)公布的2017年最佳安全测试名单中找到答案。

IIHS以严苛出名,和欧洲的E-NCAP一样,IIHS也是一家非盈利的独立测试机构。IIHS运行的资金由美国的各大保险公司承担,测试结果会对保险公司的保费产生影响,基本排除了被车企“充值”的可能,所以实际测试结果真实和可靠性更高。IIHS的碰撞测试成绩分为优秀(Good),良好(Acceptable),及格(Marginal),差(Pool)四个级别,所有细分测试项均拿到“G”的同学,可以获得“TSP+”(顶级安全车型)称号。

IIHS公布的2017年最佳安全测试名单中,有38款车获得了“TSP+”称号,其中日系有24款车型上班,约占榜单的6成以上比例。值得一说的是,马自达旗下参加测试的车型全部获得“TSP+”的最高安全评级,成为全美16家参加IIHS碰撞测试的汽车品牌中,唯一一个全数车型都获得最高评价的车厂。而且今年榜单上日系车的表现较之前相比,变化也不大。

神户制钢造假材料大多使用在覆盖件上

根据上面的测试结果可以说,日系车的安全还是非常可靠的,并不是大家认为的“车轻皮薄”。不过话说回来,日系车确实用了神户制钢造假的材料,但为什么没有影响到车辆的碰撞测试呢?弄清这个问题之前,还是先来看看日系车对神户制钢造假材料的使用情况。

从神户制钢所首批公布的受影响车型名单可以发现,涉及车辆使用造假材料的大多数都是车门、发动机盖、尾厢门等覆盖件上。而且还有一点就是受影响的车型定位都比较高,例如雷克萨斯、雅阁混动、MX-5、Leaf等,甚至还有NSX和GT-R,却没有飞度、骐达等这类入门级车型上,因为使用在这些覆盖件上的材料大多是铝制品,铝覆盖件要比钢覆盖件要轻,保证车身轻量化的同时,价格自然就比较贵。不过这些覆盖件对IIHS测试成绩的影响,不能说完全没有,但不会真正影响到车辆的安全,那究竟有哪些因素会影响车辆的安全呢?

明白影响车辆安全的几个关键因素

车身材料因素

车身材料是影响车辆安全最关键的因素之一,关于这点也是经常被大家误解的地方,传统的认知里觉得车身钢板越厚,车辆安全性就越高,殊不知更关键的因素在于钢板的刚度。在这里需要知道的是,我国汽车工程学会产业研究院则根据力学特性,把屈服强度大于210MPa小于550MPa(即抗拉强度大于270MPa小于700MPa)的钢称为高强度钢,屈服强度大于550MPa(即抗拉强度大于700Ma,也叫热成型钢)的钢称为超高强度钢,而屈服强度小于210MPa(抗拉强度小于270MPa)的钢称为低强度钢。

目前主流乘用车上应用的材料主要包括钢板材料、铝合金、高性能塑料及复合材料,在一些高端乘用车或电动车上也可见碳纤维复合材料。纯钢板材料多见于中低端乘用车身上,钢铝混合材料主要应用于中高端乘用车身上,如奔驰E级、新奥迪Q7等;全铝车身多应用于高端乘用车,如路虎揽胜,奥迪A8等车型。可见,钢材和铝材是目前乘用车车身主流选材,而且目前车身用铝经过拉延及烘烤硬化,屈服强度可达220~260MPa,强度已经达到一般高强钢的强度水平。不过因为铝制材料的自身因素原因,使得以奥迪A8为代表的车型也慢慢放弃全铝车身,但轻量化仍然是未来的方向,所以未来将更多的使用混合材料,因为这样才可以发挥每种材料的优势。

车身结构因素

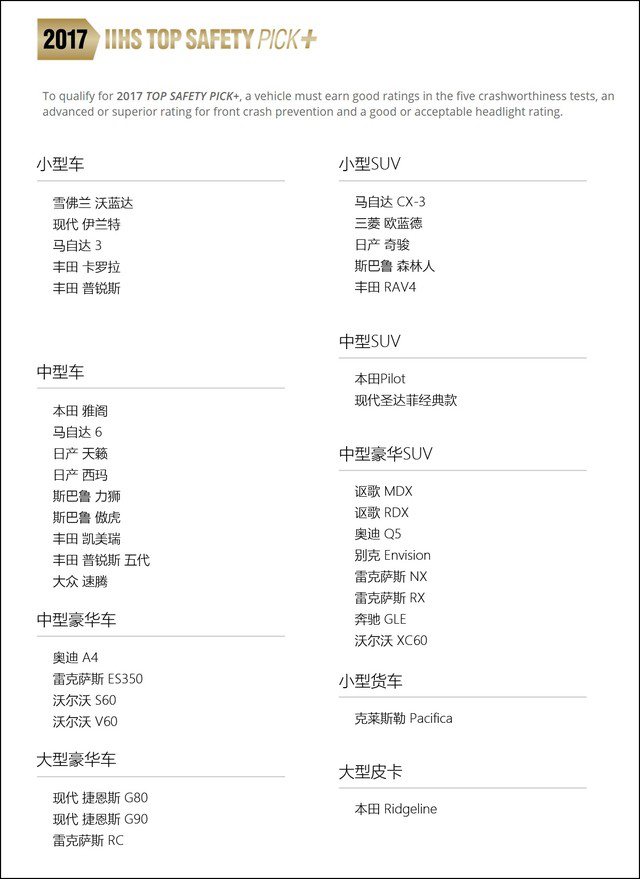

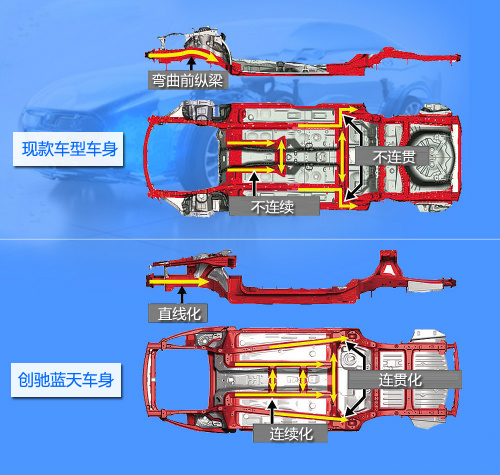

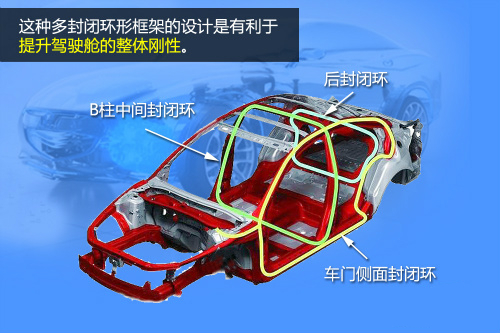

车身安全的第二个因素就是车身结构,一个好的车身结构必须要在该硬的地方硬,该吸能的地方吸能,最大限度的保护乘员的安全。这里就以前文提到的马自达为例,马自达的创驰蓝天车身使用“直线化”和“连续化”作为基础架构,设计出了“复合式负载”车身结构,提高了车身的碰撞安全性能。当车辆受到碰撞时,除特定部位受力外,还能通过整个车架分散和吸收撞击力,充分吸收能量。

马自达的车身上部也作为连续框架的构成部分发挥着作用。具体来讲,马自达采用了直接将车身上部前后悬挂的固定位置,与车身底部框架相连的“双支柱”架构。通过在车顶纵梁和B柱等车身上部和底部所有需要加固的区域,形成4个“环形结构”,使得车身的整体刚性得到了进一步提高。而为了使加固区域形成环形结构,马自达在车顶纵梁部位采用了胶接点焊。过去受车身组装工序的影响,该部分采用的是与后车架分离的结构。现在为了直接连接该部分,马自达采用了事先通过胶接点焊将零部件连接后再进行组装的方法,从而实现了连续性结构。而点焊使用的大幅增加,也有助于实现高刚性车身。马自达车身在吸能的同时,让车体保持刚性,做到了两者兼顾。

加工工艺因素

加工工艺包括很多,比如说焊接工艺、装配工艺等等,拿焊接工艺来说,好的焊接工艺能使车身更加牢固和安全,有可能比本身材料还安全。如果焊接工艺不好,会造成材料产生形变,产生不安全因素。正如前文提到的马自达采用了胶接点焊工艺将零部件连接后再进行组装的方法,从而实现了连续性结构。而点焊使用的大幅增加,也有助于实现高刚性车身。

被动安全因素

被动安全装置,则是在车祸意外发生,车辆已经失控的状况之下,对于乘坐人员进行被动的保护作用。被动安全包含很多(严格来说还包括以上车身材料,车身结构等),比如说安全带、全方位的气囊、发动机下沉、安全头枕等等。希望通过这些固定装置,让车室内的乘员,固定在安全的位置,并利用结构上的导引与溃缩,尽量吸收撞击的力量,确保车室内乘员的安全。

总结:

这次神户制钢材料造假问题没有影响到日系车安全方面问题(目前情况),已经是不幸之中的万幸了,至于造假长达十年之久会不会影响日系车大批量的召回,还需要看神户制钢接下来有没有更大的“表现”,不过想要挽回日本制造业一直树立的可靠务实形象就比较困难了。

而作为消费者在选择车辆时需要知道的是,车辆安全并不能凭借捏铁皮,听关门声等方法来判断,而应该从车辆的车身材料,车身结构等因素看待,更应该抛开以往“车轻皮薄”就不可靠的错误观念。