- 新闻

- 车型

- 报价

- 图片

- 视频

- 商家

近日,江淮新能源第一次面向媒体开放了江淮安庆新能源生产基地,这也是工厂首次对媒体开放。安庆新能源生产基地主力车型是iEV6E系列产品,作为2017年至今销售最为火爆的微型纯电动车,iEV6E也创造了新能源汽车的销售奇迹,仅2017年实现单车销售达24000辆;2018年1-4月实现整车销售14752辆,新能源纯电动车市场销量位居全国前二的好成绩。

国内首屈一指的智能化生产基地

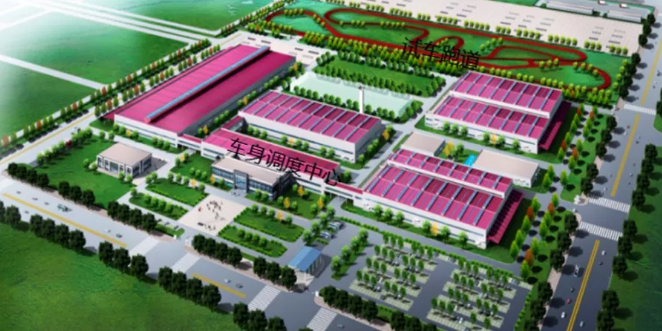

江淮新能源安庆生产基地位于安庆经济技术开发区皖江大道与长风路交口,一期占地面积870亩,在职员工650余人,总投资15亿元。2014年10月30日项目开工建设以及生产线安装;2016年6月27日生产线通电联调;7月10日首台白车身下线;8月10日第一辆整车下线;9月24日四大工艺全线贯通,2017年中下线整车超20000辆,目前正在迈向30000辆大关。

作为国内为数不多的新能源专业智能化生产基地,目前已具备冲、焊、涂、总四大完整汽车工艺,采用了大量自动化、智能化的生产设备,有效协助工人完成高强度的生产工作,其生产的iEV6E已经成为国内最为畅销的微型纯电动车,现在又成为了iEV6E升级版和iEV6E运动版的生产基地。今天就让我们一起走进工厂,解锁iEV6E系列的前世今生,看看他们是如何生产制造出来的。

自动化冲焊车间,高质高效

冲焊车间以“队伍精良、产品精致、过程精益、管理精细”为方向,采用高速液压线配置,满足大中型冲压件生产;地板线和车身线均为机器人自动化生产线,车身CO2焊采用除尘房集中过滤,高质、高效且节能。

国际先进涂装车间,节能环保

涂装车间以“源头洁净、产品洁净、环境洁净”为追求,采用国际先进的B1B2免中涂工艺生产线,高泳透力电泳漆、面漆B1B2新工艺和机器人自动喷涂均处于行业领先水平,节能、减排且环保。

智能系统管理总装车间,节省高效

总装车间以“静、柔、省、智”为集中体现,采用多功能升降滑板输送线体,不仅占用空间小、成本相对低,在安全性、使用寿命和可靠性等方面优势巨大;而且具有高柔性和多车型混线生产的工艺优势,省人、省力且高效。同时,在行业内首次使用车身调度中心,提高空间使用效率和精益生产能力;首次应用光伏及能源管理系统等先进工艺。

总装车间大多选用智能化工具进行组装,一方面可以减少噪音,另一方面更可以对力矩进行精确控制,而且在部分助力机械臂的帮助下,可以有效地降低工人的劳动强度。像车门这样的车身部件先单独组装好,然后在运送到整车组装线上。仪表台、座椅、内饰等部件将在内饰配线上进行有序安装。